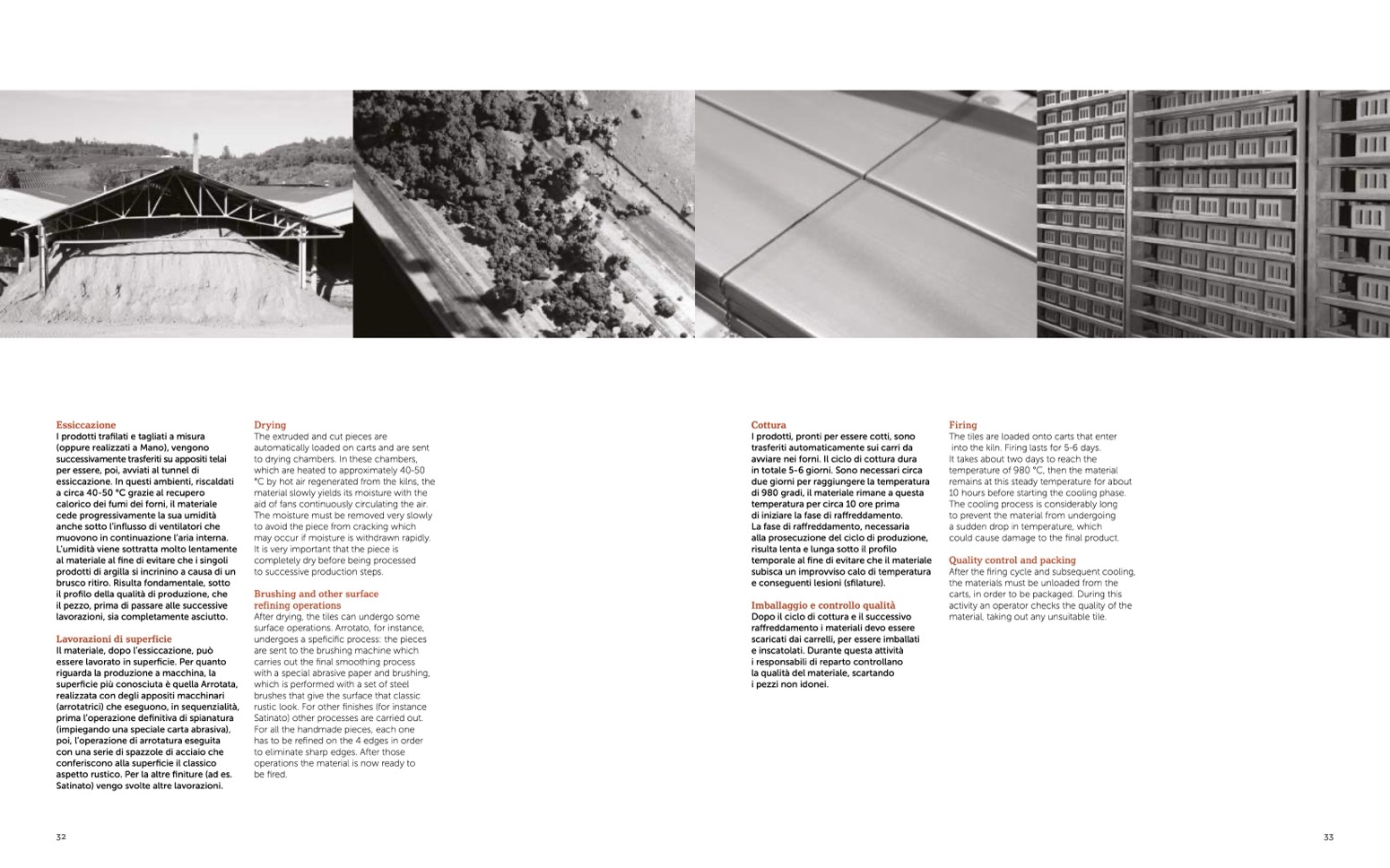

Essiccazione

I prodotti trafilati e tagliati a misura

(oppure realizzati a Mano), vengono

successivamente trasferiti su appositi telai

per essere, poi, avviati al tunnel di

essiccazione. In questi ambienti, riscaldati

a circa 40-50 °C grazie al recupero

calorico dei fumi dei forni, il materiale

cede progressivamente la sua umidità

anche sotto l’influsso di ventilatori che

muovono in continuazione l’aria interna.

L’umidità viene sottratta molto lentamente

al materiale al fine di evitare che i singoli

prodotti di argilla si incrinino a causa di un

brusco ritiro. Risulta fondamentale, sotto

il profilo della qualità di produzione, che

il pezzo, prima di passare alle successive

lavorazioni, sia completamente asciutto.

Lavorazioni di superficie

Il materiale, dopo l’essiccazione, pu

ò

essere lavorato in superficie. Per quanto

riguarda la produzione a macchina, la

superficie più conosciuta è quella Arrotata,

realizzata con degli appositi macchinari

(arrotatrici) che eseguono, in sequenzialità,

prima l’operazione definitiva di spianatura

(impiegando una speciale carta abrasiva),

poi, l’operazione di arrotatura eseguita

con una serie di spazzole di acciaio che

conferiscono alla superficie il classico

aspetto rustico. Per la altre finiture (ad es.

Satinato) vengo svolte altre lavorazioni.

Drying

The extruded and cut pieces are

automatically loaded on carts and are sent

to drying chambers. In these chambers,

which are heated to approximately 40-50

°C by hot air regenerated from the kilns, the

material slowly yields its moisture with the

aid of fans continuously circulating the air.

The moisture must be removed very slowly

to avoid the piece from cracking which

may occur if moisture is withdrawn rapidly.

It is very important that the piece is

completely dry before being processed

to successive production steps.

Brushing and other surface

refining operations

After drying, the tiles can undergo some

surface operations. Arrotato, for instance,

undergoes a speficific process: the pieces

are sent to the brushing machine which

carries out the final smoothing process

with a special abrasive paper and brushing,

which is performed with a set of steel

brushes that give the surface that classic

rustic look. For other finishes (for instance

Satinato) other processes are carried out.

For all the handmade pieces, each one

has to be refined on the 4 edges in order

to eliminate sharp edges. After those

operations the material is now ready to

be fired.

Cottura

I prodotti, pronti per essere cotti, sono

trasferiti automaticamente sui carri da

avviare nei forni. Il ciclo di cottura dura

in totale 5-6 giorni. Sono necessari circa

due giorni per raggiungere la temperatura

di 980 gradi, il materiale rimane a questa

temperatura per circa 10 ore prima

di iniziare la fase di raffreddamento.

La fase di raffreddamento, necessaria

alla prosecuzione del ciclo di produzione,

risulta lenta e lunga sotto il profilo

temporale al fine di evitare che il materiale

subisca un improvviso calo di temperatura

e conseguenti lesioni (sfilature).

Imballaggio e controllo qualità

Dopo il ciclo di cottura e il successivo

raffreddamento i materiali devo essere

scaricati dai carrelli, per essere imballati

e inscatolati. Durante questa attività

i responsabili di reparto controllano

la qualità del materiale, scartando

i pezzi non idonei.

Firing

The tiles are loaded onto carts that enter

into the kiln. Firing lasts for 5-6 days.

It takes about two days to reach the

temperature of 980 °C, then the material

remains at this steady temperature for about

10 hours before starting the cooling phase.

The cooling process is considerably long

to prevent the material from undergoing

a sudden drop in temperature, which

could cause damage to the final product.

Quality control and packing

After the firing cycle and subsequent cooling,

the materials must be unloaded from the

carts, in order to be packaged. During this

activity an operator checks the quality of the

material, taking out any unsuitable tile.

32

33