CARATTERISTICHE TECNICHE

POSA E PULIZIA

Technical characteristics . Caractéristiques techniques . Technische daten . Texнические характеристики.

Laying and cleaning . Pose et lavage . Verlegung und Reinigung

SCIVOLOSITA’

La resistenza allo scivolamento è una caratteristica che ricade su sicurezza e salute degli utilizzatori, ovviamente nel caso di pavimentazioni.

Le superfici scivolose sono potenziali cause di infortuni, anche gravi sia in ambito civile che negli ambienti di lavoro. La grandezza che quantifica la

resistenza allo scivolamento è il coefficiente di attrito (statico o dinamico), al quale è proporzionale la forza, parallela alla superficie di contatto, che occorre

applicare perchè si abbia moto relativo tra due corpi, e quindi anche la forza che ne definisce le condizioni di equilibrio. Quanto più alto è il coefficiente

di attrito, tanto minore è la scivolosità. Attualmente non è disponibile un metodo di misura standardizzato a livello internazionale, la maggior parte delle

nazioni ha metodi propri derivati da leggi, disposizioni antinfortunistiche o altre regolamentazioni di carattere nazionale. Per aver un buon risultato, il

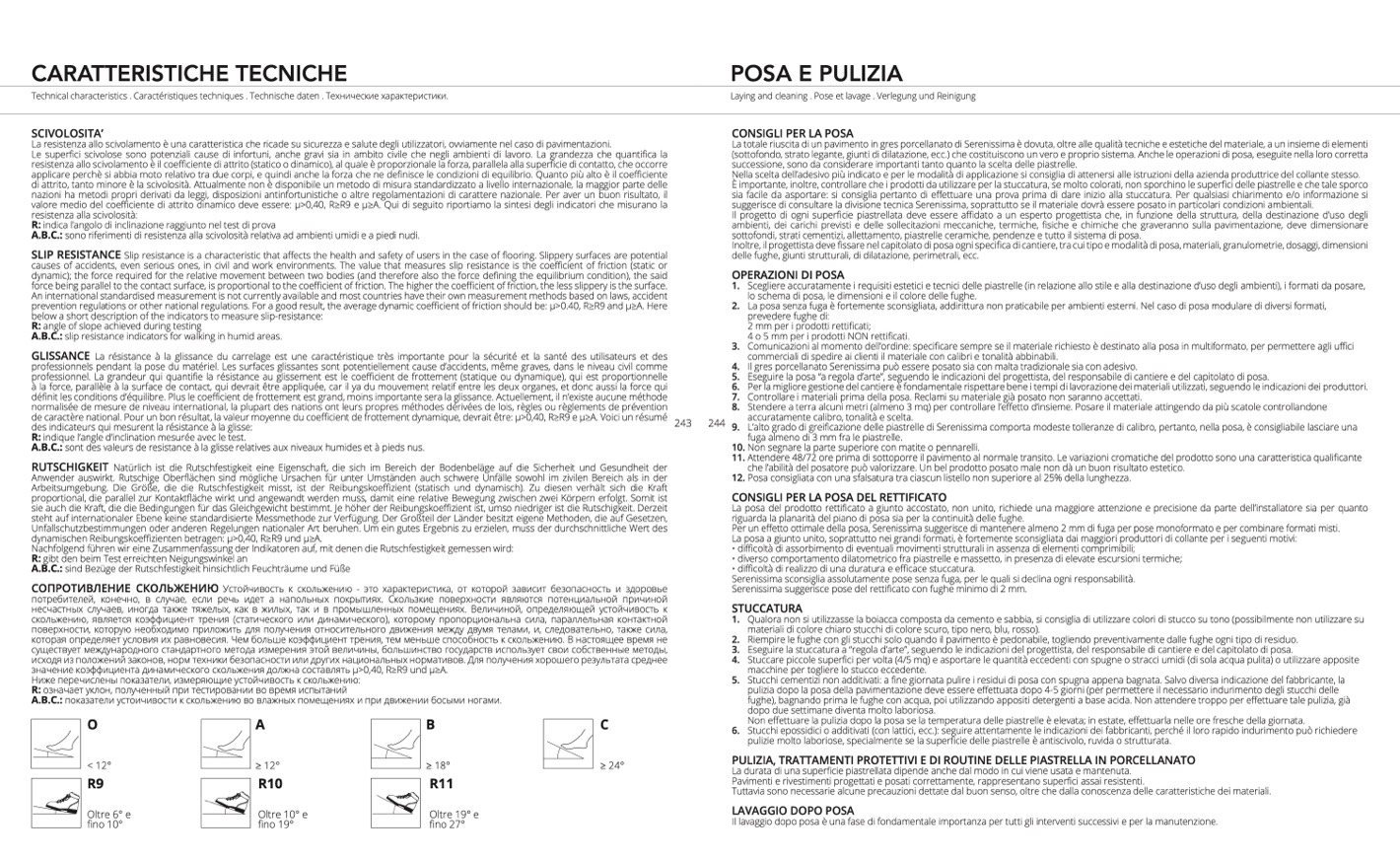

valore medio del coefficiente di attrito dinamico deve essere: μ>0,40, R≥R9 e μ≥A. Qui di seguito riportiamo la sintesi degli indicatori che misurano la

resistenza alla scivolosità:

R: indica l’angolo di inclinazione raggiunto nel test di prova

A.B.C.: sono riferimenti di resistenza alla scivolosità relativa ad ambienti umidi e a piedi nudi.

SLIP RESISTANCE Slip resistance is a characteristic that affects the health and safety of users in the case of flooring. Slippery surfaces are potential

causes of accidents, even serious ones, in civil and work environments. The value that measures slip resistance is the coefficient of friction (static or

dynamic); the force required for the relative movement between two bodies (and therefore also the force defining the equilibrium condition), the said

force being parallel to the contact surface, is proportional to the coefficient of friction. The higher the coefficient of friction, the less slippery is the surface.

An international standardised measurement is not currently available and most countries have their own measurement methods based on laws, accident

prevention regulations or other national regulations. For a good result, the average dynamic coefficient of friction should be: μ>0.40, R≥R9 and μ≥A. Here

below a short description of the indicators to measure slip-resistance:

R: angle of slope achieved during testing

A.B.C.: slip resistance indicators for walking in humid areas.

GLISSANCE La résistance à la glissance du carrelage est une caractéristique très importante pour la sécurité et la santé des utilisateurs et des

professionnels pendant la pose du matériel. Les surfaces glissantes sont potentiellement cause d’accidents, même graves, dans le niveau civil comme

professionnel. La grandeur qui quantifie la résistance au glissement est le coefficient de frottement (statique ou dynamique), qui est proportionnelle

à la force, parallèle

à la surface de contact, qui devrait

être appliquée, car il ya du mouvement relatif entre les deux organes, et donc aussi la force qui

définit les conditions d’

équilibre. Plus le coefficient de frottement est grand, moins importante sera la glissance. Actuellement, il n’existe aucune méthode

normalisée de mesure de niveau international, la plupart des nations ont leurs propres méthodes dérivées de lois, règles ou règlements de prévention

de caractère national. Pour un bon résultat, la valeur moyenne du coefficient de frottement dynamique, devrait être: μ>0,40, R≥R9 e μ≥A. Voici un r

ésumé

243 244

des indicateurs qui mesurent la résistance à la glisse:

RUTSCHIGKEIT Natürlich ist die Rutschfestigkeit eine Eigenschaft, die sich im Bereich der Bodenbel

äge auf die Sicherheit und Gesundheit der

Anwender auswirkt. Rutschige Oberflächen sind mögliche Ursachen f

ür unter Umständen auch schwere Unfälle sowohl im zivilen Bereich als in der

Arbeitsumgebung. Die Größe, die die Rutschfestigkeit misst, ist der Reibungskoeffizient (statisch und dynamisch). Zu diesen verhält sich die Kraft

proportional, die parallel zur Kontaktfläche wirkt und angewandt werden muss, damit eine relative Bewegung zwischen zwei Körpern erfolgt. Somit ist

sie auch die Kraft, die die Bedingungen für das Gleichgewicht bestimmt. Je höher der Reibungskoeffizient ist, umso niedriger ist die Rutschigkeit. Derzeit

steht auf internationaler Ebene keine standardisierte Messmethode zur Verfügung. Der Großteil der L

änder besitzt eigene Methoden, die auf Gesetzen,

Unfallschutzbestimmungen oder anderen Regelungen nationaler Art beruhen. Um ein gutes Ergebnis zu erzielen, muss der durchschnittliche Wert des

dynamischen Reibungskoeffizienten betragen: μ>0,40, R≥R9 und μ≥A.

Nachfolgend führen wir eine Zusammenfassung der Indikatoren auf, mit denen die Rutschfestigkeit gemessen wird:

R: gibt den beim Test erreichten Neigungswinkel an

A.B.C.: sind Bezüge der Rutschfestigkeit hinsichtlich Feuchträume und Füße

СОПРОТИВЛЕНИЕ СКОЛЬЖЕНИЮ Устойчивость к скольжению - это характеристика, от которой зависит безопасность и здоровье

потребителей, конечнo, в случае, если речь идет а напольных покрытиях. Скользкие поверхности являются потенциально

й причиной

несчастных случаев, иногда также тяжелых, как в жилых, так и в промышленных помещениях. Величиной, определяющей устойчивость к

скольжению, является коэффициент трения (статического или динамического), которому пропорциональна сила, параллельная контактно

й

поверхности, которую необходимо приложить для получения относительного движения между двумя телами, и, следовательно, также сила,

которая определяет условия их равновесия. Чем больше коэффициент трения, тем меньше способность к скольжению. В настоящее время не

существует международного стандартного метода измерения этой величины, большинство государств использует свои собственные методы,

исходя из положений законов, норм техники безопасности или других национальных нормативов. Для получения хорошего результата среднее

значение коэффициента динамического скольжения должна составлять μ>0,40, R≥R9 und μ≥A.

Ниже перечислены показатели, измеряющие устойчивость к скольжению:

R: означает уклон, полученный при тестировании во время испытани

й

А.В.С.: показатели устоичивости к скольжению во влажных помещениях и при движении босыми ногами.

O

A

B

C

CONSIGLI PER LA POSA

La totale riuscita di un pavimento in gres porcellanato di Serenissima è dovuta, oltre alle qualità tecniche e estetiche del materiale, a un insieme di elementi

(sottofondo, strato legante, giunti di dilatazione, ecc.) che costituiscono un vero e proprio sistema. Anche le operazioni di posa, eseguite nella loro corretta

successione, sono da considerare importanti tanto quanto la scelta delle piastrelle.

Nella scelta dell’adesivo più indicato e per le modalità di applicazione si consiglia di attenersi alle istruzioni della azienda produttrice del collante stesso.

È importante, inoltre, controllare che i prodotti da utilizzare per la stuccatura, se molto colorati, non sporchino le superfici delle piastrelle e che tale sporco

sia facile da asportare: si consiglia pertanto di effettuare una prova prima di dare inizio alla stuccatura. Per qualsiasi chiarimento e/o informazione si

suggerisce di consultare la divisione tecnica Serenissima, soprattutto se il materiale dovrà essere posato in particolari condizioni ambientali.

Il progetto di ogni superficie piastrellata deve essere affidato a un esperto progettista che, in funzione della struttura, della destinazione d’uso degli

ambienti, dei carichi previsti e delle sollecitazioni meccaniche, termiche, fisiche e chimiche che graveranno sulla pavimentazione, deve dimensionare

sottofondi, strati cementizi, allettamento, piastrelle ceramiche, pendenze e tutto il sistema di posa.

Inoltre, il progettista deve fissare nel capitolato di posa ogni specifica di cantiere, tra cui tipo e modalità di posa, materiali, granulometrie, dosaggi, dimensioni

delle fughe, giunti strutturali, di dilatazione, perimetrali, ecc.

OPERAZIONI DI POSA

1. Scegliere accuratamente i requisiti estetici e tecnici delle piastrelle (in relazione allo stile e alla destinazione d’uso degli ambienti), i formati da posare,

lo schema di posa, le dimensioni e il colore delle fughe.

2. La posa senza fuga è fortemente sconsigliata, addirittura non praticabile per ambienti esterni. Nel caso di posa modulare di diversi formati,

prevedere fughe di:

2 mm per i prodotti rettificati;

4 o 5 mm per i prodotti NON rettificati.

3. Comunicazioni al momento dell’ordine: specificare sempre se il materiale richiesto è destinato alla posa in multiformato, per permettere agli uffici

commerciali di spedire ai clienti il materiale con calibri e tonalità abbinabili.

4. Il gres porcellanato Serenissima può essere posato sia con malta tradizionale sia con adesivo.

5. Eseguire la posa “a regola d’arte”, seguendo le indicazioni del progettista, del responsabile di cantiere e del capitolato di posa.

6. Per la migliore gestione del cantiere è fondamentale rispettare bene i tempi di lavorazione dei materiali utilizzati, seguendo le indicazioni dei produttori.

7. Controllare i materiali prima della posa. Reclami su materiale già posato non saranno accettati.

8. Stendere a terra alcuni metri (almeno 3 mq) per controllare l’effetto d’insieme. Posare il materiale attingendo da più scatole controllandone

accuratamente calibro, tonalità e scelta.

9. L’alto grado di greificazione delle piastrelle di Serenissima comporta modeste tolleranze di calibro, pertanto, nella posa, è consigliabile lasciare una

fuga almeno di 3 mm fra le piastrelle.

10. Non segnare la parte superiore con matite o pennarelli.

11. Attendere 48/72 ore prima di sottoporre il pavimento al normale transito. Le variazioni cromatiche del prodotto sono una caratteristica qualificante

che l’abilità del posatore può valorizzare. Un bel prodotto posato male non dà un buon risultato estetico.

12. Posa consigliata con una sfalsatura tra ciascun listello non superiore al 25% della lunghezza.

CONSIGLI PER LA POSA DEL RETTIFICATO

La posa del prodotto rettificato a giunto accostato, non unito, richiede una maggiore attenzione e precisione da parte dell’installatore sia per quanto

riguarda la planarità del piano di posa sia per la continuità delle fughe.

Per un effetto ottimale della posa, Serenissima suggerisce di mantenere almeno 2 mm di fuga per pose monoformato e per combinare formati misti.

La posa a giunto unito, soprattutto nei grandi formati, è fortemente sconsigliata dai maggiori produttori di collante per i seguenti motivi:

• difficoltà di assorbimento di eventuali movimenti strutturali in assenza di elementi comprimibili;

• diverso comportamento dilatometrico fra piastrelle e massetto, in presenza di elevate escursioni termiche;

• difficoltà di realizzo di una duratura e efficace stuccatura.

Serenissima sconsiglia assolutamente pose senza fuga, per le quali si declina ogni responsabilità.

Serenissima suggerisce pose del rettificato con fughe minimo di 2 mm.

STUCCATURA

1. Qualora non si utilizzasse la boiacca composta da cemento e sabbia, si consiglia di utilizzare colori di stucco su tono (possibilmente non utilizzare su

materiali di colore chiaro stucchi di colore scuro, tipo nero, blu, rosso).

2. Riempire le fughe con gli stucchi solo quando il pavimento è pedonabile, togliendo preventivamente dalle fughe ogni tipo di residuo.

3. Eseguire la stuccatura a “regola d’arte”, seguendo le indicazioni del progettista, del responsabile di cantiere e del capitolato di posa.

4. Stuccare piccole superfici per volta (4/5 mq) e asportare le quantità eccedenti con spugne o stracci umidi (di sola acqua pulita) o utilizzare apposite

macchine per togliere lo stucco eccedente.

5. Stucchi cementizi non additivati: a fine giornata pulire i residui di posa con spugna appena bagnata. Salvo diversa indicazione del fabbricante, la

pulizia dopo la posa della pavimentazione deve essere effettuata dopo 4-5 giorni (per permettere il necessario indurimento degli stucchi delle

fughe), bagnando prima le fughe con acqua, poi utilizzando appositi detergenti a base acida. Non attendere troppo per effettuare tale pulizia, già

dopo due settimane diventa molto laboriosa.

Non effettuare la pulizia dopo la posa se la temperatura delle piastrelle è elevata; in estate, effettuarla nelle ore fresche della giornata.

6. Stucchi epossidici o additivati (con lattici, ecc.): seguire attentamente le indicazioni dei fabbricanti, perché il loro rapido indurimento può richiedere

pulizie molto laboriose, specialmente se la superficie delle piastrelle è antiscivolo, ruvida o strutturata.

PULIZIA, TRATTAMENTI PROTETTIVI E DI ROUTINE DELLE PIASTRELLA IN PORCELLANATO

La durata di una superficie piastrellata dipende anche dal modo in cui viene usata e mantenuta.

Pavimenti e rivestimenti progettati e posati correttamente, rappresentano superfici assai resistenti.

Tuttavia sono necessarie alcune precauzioni dettate dal buon senso, oltre che dalla conoscenza delle caratteristiche dei materiali.

LAVAGGIO DOPO POSA

Il lavaggio dopo posa è una fase di fondamentale importanza per tutti gli interventi successivi e per la manutenzione.

R: indique l’angle d’inclination mesurée avec le test.

A.B.C.: sont des valeurs de resistance à la glisse relatives aux niveaux humides et

à pieds nus.

< 12°

R9

Oltre 6° e

fino 10°

≥ 12°

R10

Oltre 10° e

fino 19°

≥ 18°

R11

Oltre 19° e

fino 27°

≥ 24°