SISTEMA

8

RIvESTIMEnTO RIpORTATO

SISTEMA 8 / Malta Resinosa

MAlTA RESInOSA

30

31

SCHEdA TECnICA

Sistema per la realizzazione di rivestimento riportato colorato di pavimenti industriali in cls. Incrementa le resistenze

meccaniche del supporto e la resistenza all’abrasione superficiale. Rende il pavimento impermeabile all’acqua, agli olii,

agli idrocarburi e alle sostanze liquide utilizzate in ambito alimentare.

Campi d’impiego

Rivestimento di pavimenti in cls lisciato o finiti con spolveri di quarzo destinati a uffici, laboratori, aree di lavorazione, zone di transito

muletti. Idoneo per pavimenti in cls di nuova realizzazione, o pavimenti in cls ammalorati, fortemente usurati, inquinati, e/o non planari.

non idoneo come sistema impermeabilizzante. per interni.

Sottofondo di posa

Il sottofondo della pavimentazione in resina deve essere dimensionato in spessore in modo che risulti idoneo al carico cui deve essere

sottoposto, deve essere stabile, non deformabile, compatto, e deve essere esente da risalite di umidit

à residua (max 2% per massetti

tradizionali, 3% per pavimentazioni in cls) o in controspinta. I supporti devono essere preparati meccanicamente. dopo pulizia e

preparazione, i supporti devono presentare una resistenza superficiale allo strappo secondo unI 8298-1, > 1,5 n/mm

2

e una resistenza a

compressione in conformità alle norme unI 9189, unI 6132, unI 10157, > 25 n/mm

2

.

Preparazione dei supporti

I sottofondi devono essere preparati mediante fresatura per rimuovere strati inquinati o parti ammalorate e accuratamente depolverati

con idoneo aspiratore.

Applicazione

primerizzazione del sottofondo assorbente con Slc

®

Eco Ep21, con un consumo di ≈ 400 ml/m

2

.

Fresco su fresco procedere con il riporto di malta epossidica ottenuto dalla miscelazione del legante epossidico bicomponente

Slc

®

Eco Ep21 con Quarzo 5.12 in rapporto di 1 parte di Slc

®

Eco Ep21 e 8 parti di Quarzo 5.12, con un consumo di Slc

®

Eco Ep21

di ≈ 200 ml/mm/m

2

, e di ≈ 1,6 kg/mm/m

2

di Quarzo 5.12, avendo cura di realizzare uno spessore ≥ 5 mm. Attendere che la malta

epossidica sia indurita prima di procedere con l’applicazione successiva.

Rasatura a spatola di Slc

®

Eco Ep21 miscelato con Quarzo 1.3 nel rapporto di 1 : 1, con un consumo di ≈ 400 ml/m

2

di Slc

®

Eco Ep21

e ≈ 400 g/m

2

di Quarzo 1.3. Attendere che il prodotto sia indurito prima di procedere con l’applicazione successiva.

Applicazione a spatola di Factory Eco Colormaxi Ep miscelato con Quarzo 1.3 nel rapporto di 1:1, con un consumo di ≈ 400 g/m

2

di Factory

Eco Colormaxi Ep e ≈ 400 g/m

2

di Quarzo 1.3. Attendere che il prodotto sia indurito prima di procedere con l’applicazione successiva.

Carteggiatura ad uniformare la pavimentazione e a rimuovere eventuali creste.

(*) per ottenere un rivestimento con effetto antisdrucciolo quando ancora fresco spolverare a saturazione la superficie con Quarzo 1.3, con

un consumo di ≈ 1,5 kg/m

2

e attendere che il prodotto sia indurito prima di procedere con l’applicazione successiva.

Asportazione del quarzo in eccesso e successiva carteggiatura ad uniformare la pavimentazione.

Applicazione a rullo di Factory Eco Colormaxi Ep con un consumo di ≈ 120 g/m

2

(in caso di necessità diluire al 5% con Slc

®

Eco dd).

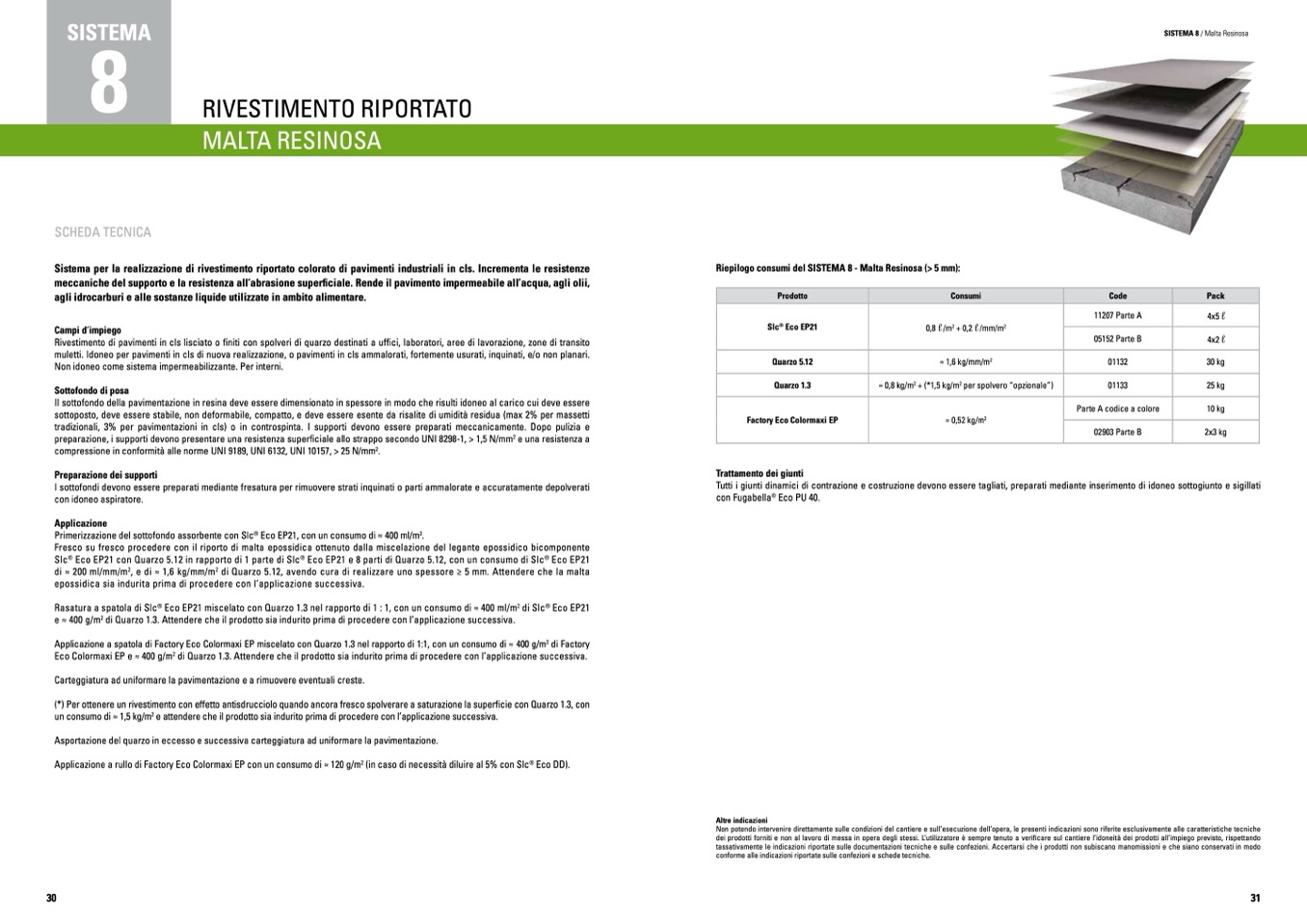

Riepilogo consumi del SISTEMA 8 - Malta Resinosa (> 5 mm):

Prodotto

Consumi

Code

Pack

Slc

®

Eco EP21

0,8

l /m

2

+ 0,2

l /mm/m

2

11207 parte A 4x5

l

05152 parte B

4x2

l

Quarzo 5.12

≈ 1,6 kg/mm/m

2

01132

30 kg

Quarzo 1.3

≈ 0,8 kg/m

2

+ (*1,5 kg/m

2

per spolvero “opzionale”)

01133

25 kg

Factory Eco Colormaxi EP

≈ 0,52 kg/m

2

parte A codice a colore 10 kg

02903 parte B

2x3 kg

Trattamento dei giunti

Tutti i giunti dinamici di contrazione e costruzione devono essere tagliati, preparati mediante inserimento di idoneo sottogiunto e sigillati

con Fugabella

®

Eco pu 40.

Altre indicazioni

non potendo intervenire direttamente sulle condizioni del cantiere e sull’esecuzione dell’opera, le presenti indicazioni sono riferite esclusivamente alle caratteristiche tecniche

dei prodotti forniti e non al lavoro di messa in opera degli stessi. l’utilizzatore è sempre tenuto a verificare sul cantiere l’idoneità dei prodotti all’impiego previsto, rispettando

tassativamente le indicazioni riportate sulle documentazioni tecniche e sulle confezioni. Accertarsi che i prodotti non subiscano manomissioni e che siano conservati in modo

conforme alle indicazioni riportate sulle confezioni e schede tecniche.